Надежность, безопасность и долговечность конструкций и механизмов часто в значительной степени зависят от способа и плотности соединения отдельных частей. Для того чтобы максимально обеспечить прочность (при одновременной неподвижности или эластичности) и непроницаемость соединения используются герметики. Функция этих средств заключается в компенсации негативного воздействия окружающей среды и динамических нагрузок, предотвращении коррозии, обеспечении аккуратного внешнего вида видимых частей соединений и швов. Герметики также могут способствовать упрощению конструкций.

Чаще всего герметики являются пластичными или эластичными полимерами. Они создают поверхностную связь между поверхностями материалов одной и той же или разных химических групп. Их действие основывается на поверхностном склеивании (адгегзии) и межмолекулярной связи внутри них самих (когезии). Герметики по химическому составу их основы подразделяются на несколько групп: силиконовые, полиуретановые, полиакриловые, полисульфидные, силанполимерные (MS-Polymer®), бутиловые, полиизобутиленовые.

Области применения герметиков:

- герметизация швов;

- герметизация соединений;

- поверхностная герметизация;

- герметизация объемных деформаций — разрывов, трещин и т. п.

Герметики, применяемые в самых различных областях — автомобилестроении, строительстве и многих других, — нашли применение и в быстро развивающемся рекламном производстве для склеивания и герметизации металлоконструкций, соединения облицовочных панелей и декоративных элементов.

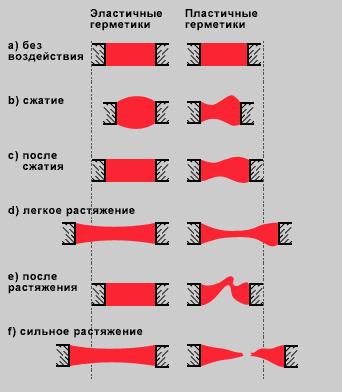

Эластичные герметики обладают высокой упругостью и способностью деформироваться (свыше 25 %). После отверждения под воздействием внешних сил могут деформироваться (растягиваться или сжиматься) без необратимых последствий.

Пластичные герметики не обладают совсем или обладают очень низкой упругостью и слабой способностью деформироваться. После отверждения внешнее воздействие приводит к необратимой деформации или разрыву.

Эластично-пластичным герметикам характерны смешанные или переходные свойства.

Рис. Поведение герметиков при деформации

Поведение герметиков при деформации

Несмотря на то, что герметики последнего поколения являются плодом новейших достижений и современных знаний, по объективным причинам не всегда достигается желаемый результат при их использовании. Слабо смачиваемые поверхности, например, помимо обычного очищения перед нанесением герметика требуют грунтования. Во многих других случаях применение праймера оправдано: он позволяет нейтрализовать химическое воздействие герметика на поверхностях, неустойчивых к нему (особенно это касается пластиков). Важно отметить, что перед применением герметиков не следует использовать очистители с антистатическим эффектом. Входящие в состав таких очистителей компоненты могут значительно снизить адгезию герметика и тем самым свести на нет его эффективность.

Некоторые типы герметиков

Силиконовые герметики

Эти (обычно однокомпонентные) материалы вулканизируются при комнатной температуре под воздействием атмосферной влажности. От относительной влажности и температуры среды зависит скорость полимеризации. Образование пленки происходит от нескольких минут до получаса. Отверждение силикона происходит от верхнего слоя в глубину шва. Глубина полимеризации ограничивается 10-15 мм из-за недоступности влаги к месту межмолекулярных связей при больших глубинах. На скорость отверждения также будет влиять характер и местоположение герметизируемого соединения (время образования пленки — 5-25 минут, скорость отверждения 2 мм/день). Диапазон рабочих температур от —40 °С до +150 °С (возможен кратковременный нагрев до 285 °С), температура нанесения > +5 °С.

Силиконы по химическому составу делятся на кислотные и нейтральные и обладают следующими свойствами:

- нетоксичностью;

- высокой термостойкостью;

- эластичностью, упругостью и способностью к значительному растяжению;

- влагостойкостью (вплоть до длительного непосредственного контакта с водой);

- стойкостью к УФ-лучам и старению;

- хорошей заполняемостью зазоров;

- максимально допустимой деформацией 25 %.

Силиконы в основном используются для герметизации и уплотнения конструкций, не испытывающих значительных механических нагрузок. В зависимости от модификации силиконового герметика могут достигаться такие эксплуатационные характеристики как повышенная водостойкость и стойкость к экстремально высоким температурам.

Полиуретановые герметики

Также как и силиконы, полиуретановые герметики обычно бывают однокомпонентными и полимеризуются при контакте с влагой. Скорость реакции также зависит от относительной влажности среды (образование пленки может проходить в течение 15-60 минут, скорость отверждения 4-5 мм/день). В зависимости от химического состава полиуретановые герметики после отверждения приобретают состояние мягкой или твердой эластичной массы. Нанесение таких герметиков возможно с помощью кисти или шпателя. В некоторых случаях этот тип герметиков может стать альтернативой механическим средствам крепления — шурупам, заклепкам и т. п. Для достижения максимальной адгезии и повышения УФ-стойкости рекомендуется использовать специальные очистители и грунтовки. Диапазон рабочих температур от —40 °С до +90 °С, нанесение при температуре > +5 °С.

Полиуретаны обладают следующими свойствами:

- высокой прочностью;

- эластичностью и растяжимостью;

- высокой химической стойкостью;

- стойкостью к вибрации;

- возможностью окрашивания после отверждения;

- хорошей заполняемостью зазоров;

- допустимой деформацией 15-25 %.

Полиуретановые герметики предпочтительны для использования в экстремальных климатических условиях и в различных металлоконструкциях, подвергающихся высоким механическим нагрузкам и вибрациям.

Полиакрилатные герметики

Полиакрилатные герметики представляют собой однокомпонентное вещество на основе водной дисперсии, не содержащее растворителей. После отверждения становятся эластично-пластичной массой. Образование пленки происходит в течение 15-30 минут, скорость отверждения 1 мм/день. Могут подвергаться окрашиванию дисперсионными красками. Диапазон рабочих температур от —20 °С до +80 °С, температура нанесения > +5 °С.

Полиакрилаты обладают следующими свойствами:

- хорошей адгезией даже к влажным поверхностям;

- допустимой деформацией 10 %.

После операций с такими герметиками рабочий инструмент легко очищается водой.

Полисульфидные герметики

Герметики на полисульфидной основе являются однокомпонентными и отверждаются за счет абсорбции влаги из окружающего воздуха. Окончательное отверждение происходит в течение 2-4 недель в зависимости от месторасположения соединения. Высокая относительная влажность и малая глубина соединения способствуют ускорению отверждения (образование пленки происходит в течение 30-60 мин., средняя скорость отверждения — 1 мм/день). После отверждения могут окрашиваться алкидными красками. Диапазон рабочих температур от —30 °С до +80 °С, температура нанесения > +5 °С.

Полисульфидные герметики обладают следующими свойствами:

- высокой атмосферостойкостью;

- химической стойкостью;

- эластичностью;

- устойчивостью к старению;

- допустимой деформацией 15-20 %.

Силанполимерные (MS-polymers®) герметики

Силанполимерные герметики являются материалами нового поколения. Их отверждение происходит за счет абсорбции атмосферной влаги. Время образования пленки варьируется в пределах 10-20 минут, скорость отверждения может достигать 5 мм в день. Эти герметики не содержат растворителей и совместимы с большинством материалов без применения грунтовки. Они могут наноситься на поверхность шпателем, а в некоторых случаях при низкой вязкости — распылением. Этот тип герметиков может стать решением в тех случаях, когда другие герметики не эффективны. Средний диапазон рабочих температур от —30 °С до +80 °С, температура нанесения > +5 °С.

Силанполимерные герметики обладают следующими свойствами:

- высокой атмосферостойкостью, в том числе стойкостью к УФ-лучам;

- устойчивостью к истиранию и старению;

- быстрым отверждением без усадки;

- эластичностью;

- возможностью окрашивания еще во влажном состоянии красками на водной основе и на основе растворителя;

- способностью звуко- и вибропоглощения;

- возможностью нанесения на большие поверхности;

- допустимой деформацией 10-25 %.

Бутиловые герметики

Бутиловые герметики содержат органические растворители, за счет испарения которых происходит отверждение до жестко-пластичного или мягко-пластичного состояния. В основном используются для работы на металлических, пластиковых, стеклянных и резиновых поверхностях.

Бутиловые герметики обладают следующими свойствами:

- устойчивостью к старению;

- химической нейтральностью;

- водоотталкиванием;

- абсорбцией маслосодержащих компонентов;

- отсутствием склонности к накоплению электростатического заряда;

- устойчивостью к провисанию;

- легким удалением избытка герметика;

- максимально возможной деформацией 5%.

Каучуковые герметики

Этот тип герметиков, содержащих растворители, выпускается на основе натуральных и синтетических каучуков. Отверждение происходит за счет испарения растворителя (образование пленки происходит в течение макс. 5 минут). Прочное соединение эти герметики демонстрируют на грунтованных и окрашенных металлах, обеспечивая антикоррозийный эффект, деревянных, стеклянных и ПВХ-поверхностях. Благодаря поглощению герметиками маслосодержащих компонентов предварительное обезжиривание контактных поверхностей производить необязательно. Диапазон рабочих температур от 0 °С до +60 °С (возможен кратковременный нагрев до +120 °С), температура нанесения > +5 °С.

Каучуковые герметики обладают следующими свойствами:

- устойчивостью против провисания;

- химической устойчивостью;

- водонепроницаемостью;

- стойкостью к УФ-лучам и температурному воздействию;

- жесткостью или пластичностью соединения;

- возможностью нанесения на влажные поверхности и последующего окрашивания.

Источник: http://www.signbusiness.ru/material/himiya/germetiki.php